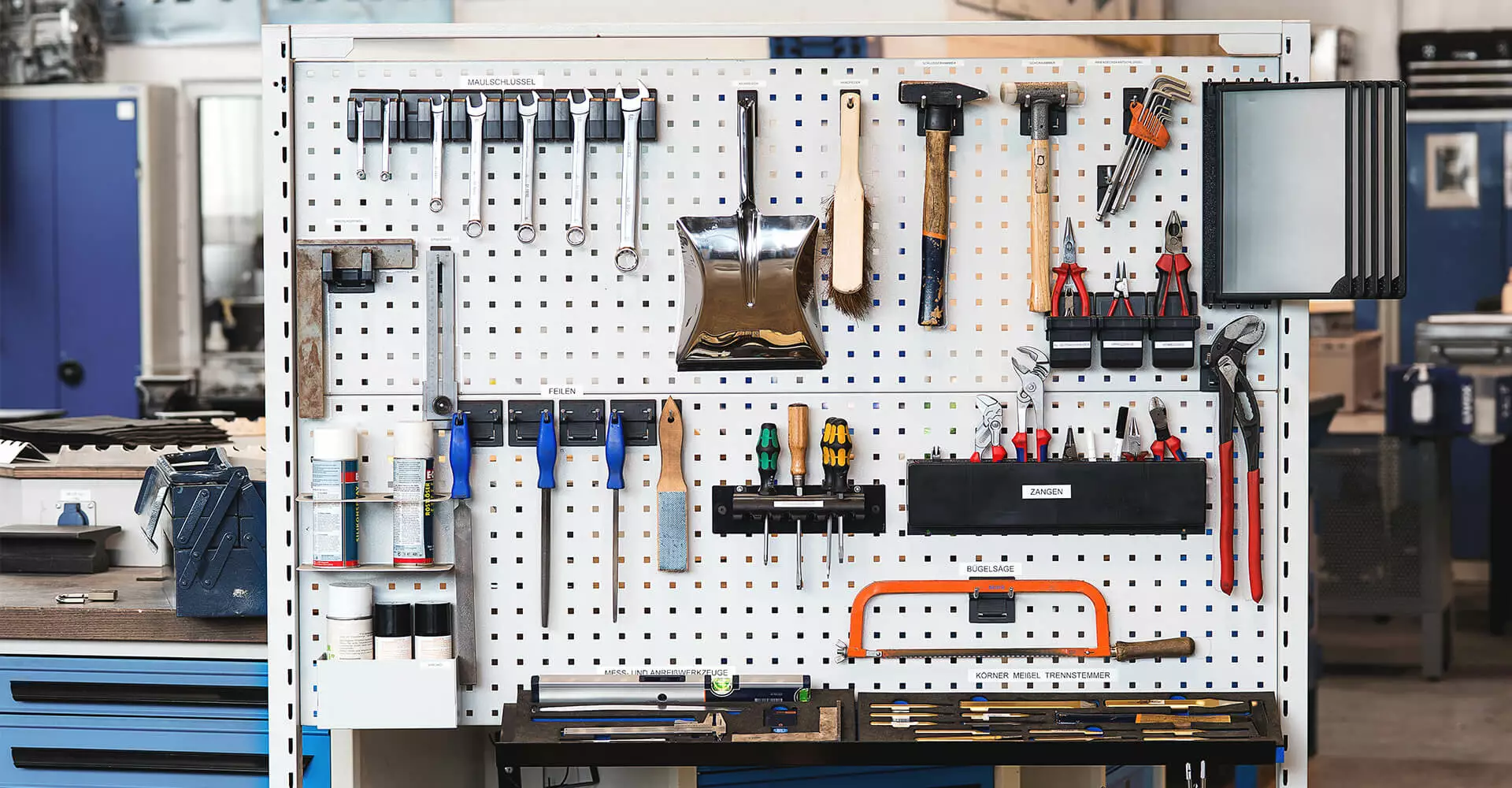

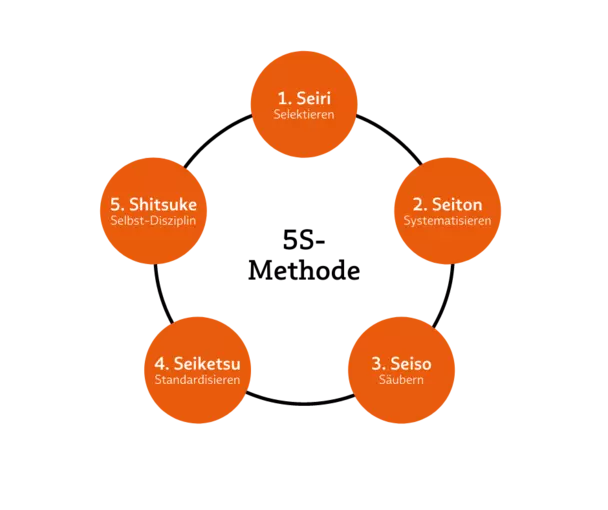

Die 5S-Methode ist eine systematische Vorgehensweise, um die eigene Arbeitsumgebung sicher, sauber und übersichtlich zu gestalten. Sie lässt sich, wie z.B. auch das Ishikawa-Diagramm, dem Kaizen-Prinzip zuordnen. Das übergeordnete Ziel der Methode ist es, Zeitverschwendung durch nicht wertschöpfende Tätigkeiten wie bspw. die Suche nach Arbeitsmitteln zu minimieren. Zudem sagt man der 5S-Methode nach, durch mehr Ordnung am Arbeitsplatz das Risiko für Arbeitsunfälle zu senken – und damit die Arbeitssicherheit zu erhöhen.

Und damit noch nicht genug: Bei richtiger Anwendung lassen sich lange Transportwege und Wartezeiten vermeiden. Flächen lassen sich durch Ordnung effizienter nutzen. Das Erscheinungsbild der Arbeitsstätte ist ordentlich und für Kunden vorzeigbar. Wo kann besser qualitativ hochwertig gearbeitet werden als an einem sauberen Arbeitsplatz? Im besten Fall lassen sich so auch noch Reklamationen vermeiden und das Vertrauen der Kunden erhöhen. Die 5S-Methode ist eine gute Basis für weitere Prozessoptimierungen. Entwickelt hat sie Toyoda Sakichi im Rahmen des Toyota Produktionssystems (TPS). Damit fand die Methode zunächst in der Produktionsindustrie Anwendung, aber dazu später mehr.

Kommentare

Keine Kommentare