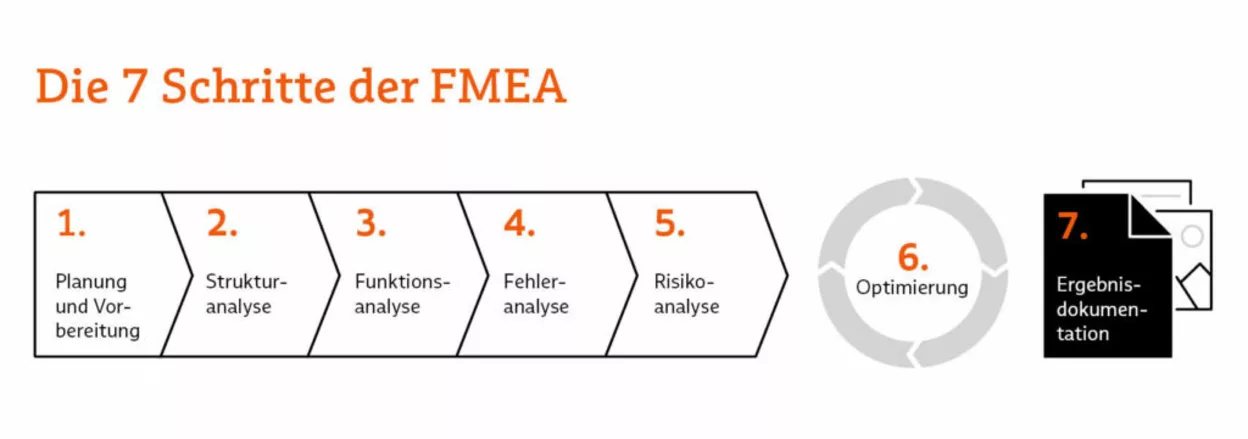

Noch vor nicht allzu langer Zeit gab es beschriebene Methoden für die FMEA, die insbesondere in der Automobil-Branche angewendet wurden. Jedoch wurden unterschiedliche Ansätze verfolgt, u.a. nach welchen Kriterien die Risikobewertung erfolgen soll und wie die Ergebnisse einer FMEA für die Kommunikation mit Kunden darzustellen sind. Nicht selten ergab sich daraus Mehrarbeit, je nachdem, für welche Hersteller man Produkte oder Komponenten fertigt. Aus diesem Grund wurden die beiden FMEA- Richtlinien nach AIAG (Automotive Industry Action Group) und VDA (Verband der Automobilindustrie) harmonisiert, sodass es nun einen neuen, einheitlichen Standard gibt. Fokus in der neuen FMEA-Richtlinie liegt nun auf dem systematischen Vorgehen in sieben Schritten sowie auf einheitlichen Kriterien für die Risikobewertung. Bewertet wird die Bedeutung möglicher Fehlerfolgen sowie die Wahrscheinlichkeit, dass ein Fehler (oder eine Ursache) auftritt und dass diese rechtzeitig entdeckt wird. Auf dieser Basis wird für alle ermittelten Risiken anhand der „Aufgabenpriorität“ festgelegt, wie dringend Handlungsbedarf für die Risikoreduzierung besteht. So sind Unternehmen in der Lage, sich auf die wirklich wichtigen Maßnahmen zu konzentrieren, die letztlich dazu dienen, Kunden vor mangelhaften Produkten zu schützen.

Grundsätzlich wird zwischen zwei Arten von FMEA unterschieden: Design-FMEA und Prozess-FMEA. Andere, geläufige Varianten leiten sich aus diesen beiden Arten ab. Doch wie geht man nun bei einer FMEA vor? Die sieben Schritte werden im Folgenden kurz und knapp vorgestellt.

Kommentare

Keine Kommentare