Selbstverständlich erreichen Sie uns auch per E-Mail oder über unser Kontaktformular. Wir melden uns so schnell wie möglich bei Ihnen.

Potenzielle Fehler bereits im Produktentwicklungsprozess identifizieren und sie gar nicht erst entstehen lassen – was wie ein Traum klingt, wird mit der Fehlermöglichkeits- und -einflussanalyse (FMEA) zu Realität. Was genau eine FMEA ist, wie diese durchgeführt wird und zwischen welchen Arten sich unterscheiden lässt, lesen Sie hier:

Die Fehlermöglichkeits- und -einflussanalyse (FMEA) ist eine analytische Methode im Qualitätsmanagement, um mögliche Produktfehler zu finden, bevor sie entstehen. Bekannt ist sie auch als „Failure Mode and Effects Analysis“ oder „Auswirkungsanalyse“.

Durch entsprechende Maßnahmen können im Rahmen der FMEA identifizierte, potenzielle Fehler vorausschauend vermieden werden. Dabei wird das zu bewertende Produkt oder der Prozess in Bezug auf die Auswirkung für den Kunden, die Wahrscheinlichkeit des Auftretens sowie Wahrscheinlichkeit der Entdeckung mit Kennzahlen bewertet. So kann der Prozess mit geeigneten Methoden entsprechend bearbeitet werden.

Das Ziel der Fehlermöglichkeits- und -einflussanalyse ist es, Fehler zu vermeiden, anstatt sie im Nachhinein zu entdecken und dann unter Umständen kostspielig korrigieren zu müssen. Zudem werden dadurch mögliche Schwachstellen und kritische Bestandteile ermittelt. Das hilft dabei, Folgekosten in der Produktion oder beim Endverbraucher zu vermeiden. Außerdem können die aus der FMEA gewonnenen Erkenntnisse in weiteren neuen Produkten wiederverwertet werden.

Weitere Vorteile bietet die FMEA bei der Einschätzung der Risiken, durch eine verkürzte Entwicklungszeit, Senken der Kosten sowie des Fehlleistungsaufwandes und schließlich beim Erreichen der unternehmenspolitischen Qualitätszielsetzungen.

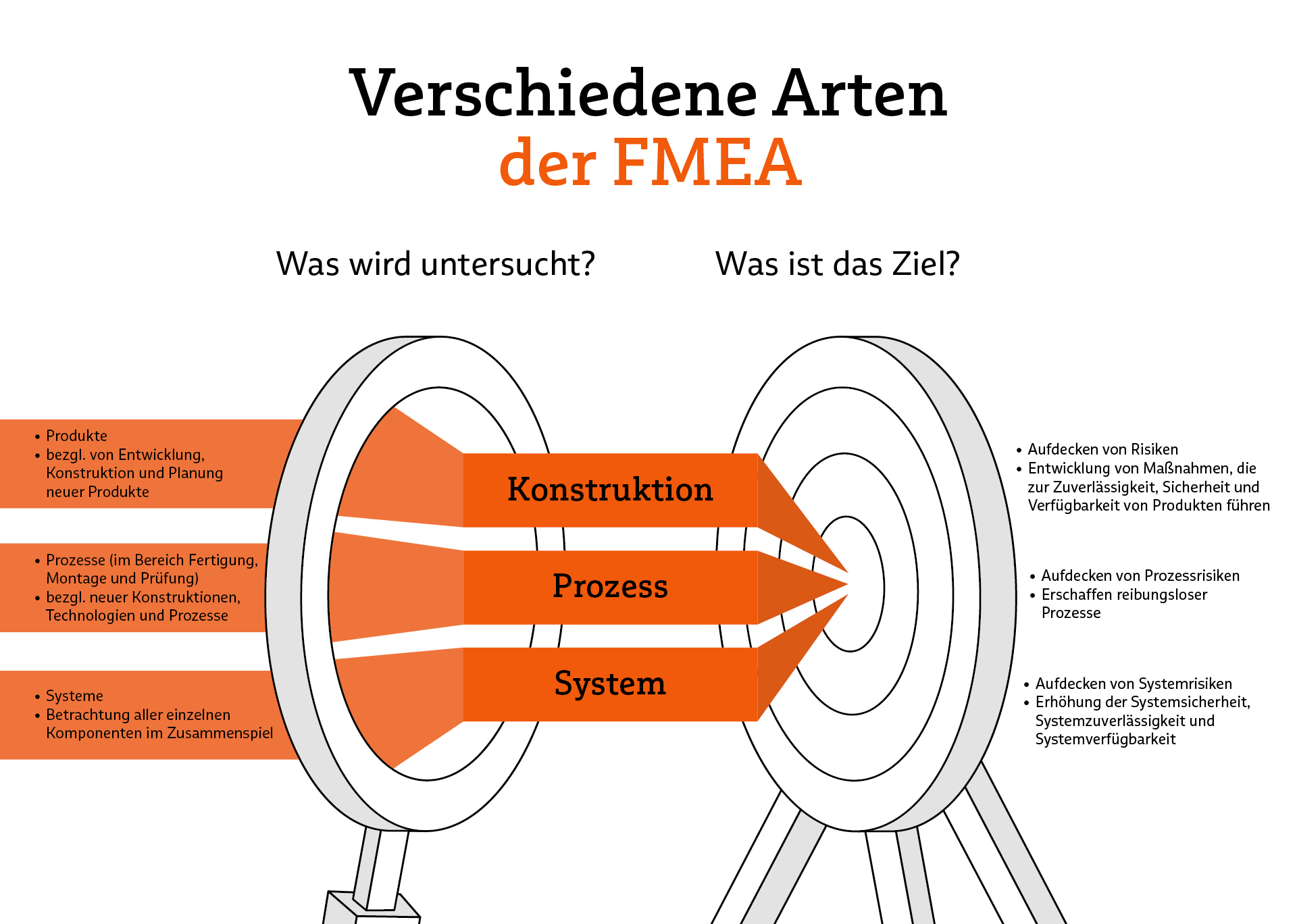

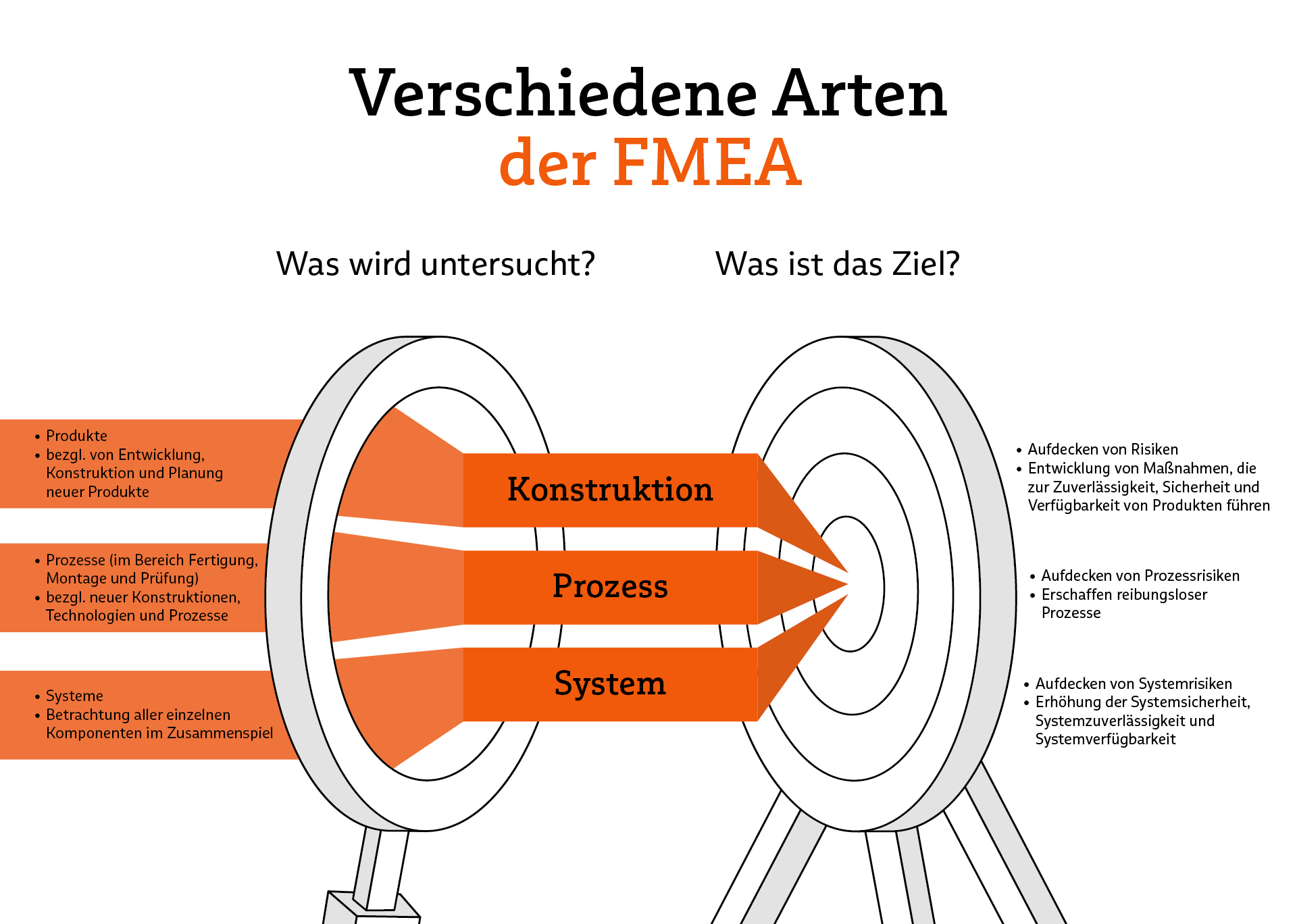

Die FMEA wird je nach Zeitpunkt der Anwendung und betroffenem Objekt in unterschiedliche Bereiche unterteilt:

Die Konstruktions- oder Design-FMEA (Konstruktions-Fehlermöglichkeits- und -einflussanalyse) ist ein Teilbereich der FMEA, der ein spezielles Produkt untersucht. Sie wird im Rahmen der Entwicklung, Konstruktion und Planung von neuen Produkten eingesetzt und findet deshalb insbesondere in der frühen Produktplanungsphase statt.

Ziel der K-FMEA ist es, Maßnahmen zu entwickeln, die zur Zuverlässigkeit, Sicherheit und Verfügbarkeit beitragen. Ein interdisziplinäres Team mit Teilnehmern aus allen beteiligten Abteilungen führt die FMEA durch. Schwerpunkte der Analyse sind: Zuverlässigkeit, Funktionalität, Geometrie, Werkstoffauswahl, Herstellbarkeit, Prüfbarkeit und Servicefreundlichkeit.

Die Prozess-FMEA ist ein Teilbereich der FMEA, bei dem es um die Untersuchung eines bestimmten Prozesses geht. Auslöser einer Prozess-FMEA können beispielsweise neue Konstruktionen, Technologien oder Prozesse sein, die Änderung eines bestehenden Prozesses oder auch die Anwendung eines Prozesses in einem neuen Bereich. Insbesondere bezieht sie sich auf die Bereiche Fertigung, Montage und Prüfung. Die Prozess-FMEA wird im Rahmen der Produktionsplanungsphase durchgeführt und zielt darauf ab, einen reibungslosen Prozess zu schaffen.

Hierfür werden alle Faktoren ermittelt, die einen solchen einwandfreien Prozessablauf verhindern oder erschweren könnten. Bei der Prozess-FMEA wird die gesamte Handlungskette mit allen Einflüssen betrachtet. Es wird das Herstellungsverfahren mit den Faktoren Eignung und Sicherheit in Betracht gezogen, außerdem die Qualitätsfähigkeit und Prozessstabilität sowie die Ermittlung von Prozesssteuerungsmerkmalen.

Die System-FMEA (auch: Systemanalyse) soll ein System insgesamt untersuchen und prüfen, ob alle einzelnen Komponenten darin funktionsgerecht zusammenwirken. Aus der Analyse heraus lassen sich Maßnahmen ableiten, durch deren Umsetzung die Systemsicherheit, -zuverlässigkeit und -verfügbarkeit erhöht werden sollen.

Sogenannte Fehlerfolgen beschreiben, wie sich das System bei Eintritt eines Fehlerzustandes verhält. Dafür werden Ausgangsinformationen benötigt, die beispielsweise aus einem Pflichtenheft oder durch die Qualitätsplanung über das Quality Function Deployment entnommen werden können.

Ein interdisziplinäres Team mit Teilnehmenden vor allem aus den Abteilungen Konstruktion, Entwicklung, Fertigungsplanung, Fertigungsausführung und Qualitätsmanagement ist für die FMEA zuständig. Für die Analyse werden Formblätter oder eine entsprechende Software benötigt. Dadurch wird eine übersichtliche und ordentliche Darstellung sichergestellt.

Zunächst wird ein möglicher Fehlerort durch Anwendung in der Vergangenheit gewonnener Erfahrungen und die speziellen Fachkenntnisse der Beteiligten gefunden. Anschließend wird bestimmt, um welche Art von Fehler es sich handelt, der Fehler wird beschrieben und bewertet; hierbei ersetzt die Aufgabenpriorität (AP) in der harmonisierten FMEA (nach AIAG und VDA) die bisherige Risikoprioritätszahl (RPZ). Anschließend sollte die Ursache des Fehlers ausfindig gemacht werden. Ist die Fehlerursache erkannt, können meist bereits Maßnahmen zur Vermeidung des Fehlers getroffen werden. Die Lösungsvorschläge sollten sich dabei auf das Vermeiden von Fehlern konzentrieren, und nicht nur auf das bloße Entdecken.

Seit der Harmonisierung der FMEA Handbücher des VDA und der AIAG erfolgt die Priorisierung in der FMEA nach einer Logik der Aufgabenprioritäten. Das Konzept umfasst eine logisch aufgebaute Erklärung für jede Aufgabenpriorität: Somit können Aufgaben anhand individueller Bewertungen der einzelnen Werte von B, A, und E sowie deren Kombinationen priorisiert werden. Der Vorteil gegenüber der abgelösten Risikoprioritätszahl ist, dass ein Handlungsbedarf dadurch viel genauer und auch sicherer festgelegt werden kann.

Die FMEA dient der Erhöhung der technischen Zuverlässigkeit. Im Qualitätsmanagement muss sie deshalb durchgeführt werden, bevor das Produkt produziert wird – also in der frühen Entwicklungsphase, im sogenannten Produktentstehungsprozess. Denn die Vorbeugemaßnahmen sind am wirksamsten, je früher sie begonnen werden. FMEA wird als Methode besonders in der Luft- und Raumfahrt, der Automobilindustrie und anderen Industriezweigen angewendet. Aber auch in der Qualitätssicherung des Projektmanagements und der Dienstleistungsbranche hat die FMEA Einzug genommen.

Die Qualitätsmanagement-Norm ISO 9001:2015 fordert mehr Risikobewusstsein. „Risiko“ wird dabei als Auswirkung von Ungewissheit auf ein Ereignis beschrieben. Unternehmen sind laut dieser Norm dazu angehalten, potenzielle Risiken festzustellen und zu bewerten. FMEA als gängige Methode für das Risikomanagement kann so dabei helfen, die Anforderungen der ISO 9001:2015 zu erfüllen.

Unsere integrierte Lösung unterstützt Sie bei der Durchführung und Dokumentation normkonformer Design- und Prozess-FMEAs. Diese lassen sich zum einen systematisch erstellen und dokumentieren. Zum anderen haben Sie in unserer QM-Software BabtecQ auch die Möglichkeit, die gewonnenen Erkenntnisse effizient für Ihre weitere Planung zu nutzen.

Die Qualifikationen der eigenen Mitarbeitenden zu kennen und systematisch zu erweitern ist nicht nur notwendig, sondern auch sehr sinnvoll. Nur so kann nachhaltig die Qualität im Unternehmen und die Zufriedenheit der Belegschaft gesichert werden. Ein hilfreiches Werkzeug hierfür ist die... weiterlesen

Nicht alles, was man für die Herstellung seines eigenen Produkts benötigt, stellt man auch selbst her. Stattdessen wird auf Produkte von Zulieferern zurückgegriffen. Die Herausforderung dabei: Die eigene Qualität hängt maßgeblich von der Qualität der Zulieferprodukte und der Zuverlässigkeit der... weiterlesen

Wer mit Qualitätsmanagement und QM-Systemen zu tun hat, ist wahrscheinlich bereits auf den Begriff Skip-Lot-Verfahren gestoßen. Was es mit dieser Vorgehensweise der Stichprobenprüfung auf sich hat und warum sie sinnvoll sein kann: den Fragen geht dieser Artikel auf die Spur. Der Begriff setzt sich... weiterlesen

Keine Kommentare